NewTek Group partage son expérience dans l'installation d'une grande unité de séparation d'air de 52000 mètres / h

Jun 30, 2025

Laisser un message

Newtek

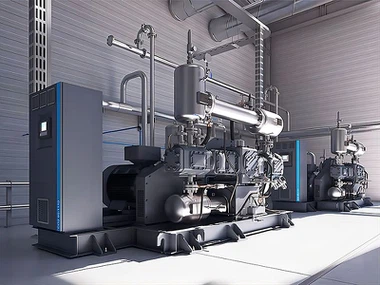

NewTek, une entité de premier plan de l'automatisation industrielle et de l'installation d'équipements complexes, a récemment dévoilé des informations détaillées sur son plan opérationnel pour l'installation d'une unité de séparation d'air 52, 000 m³ / h (ASU). Le projet, exécuté pour un grand conglomérat industriel, souligne l'intégration de protocoles techniques avancés pour garantir une fiabilité opérationnelle et une efficacité opérationnelles inégalées. S'appuyant sur une documentation méticuleuse des défis et des solutions, Newtek présente un cadre complet de meilleures pratiques pour les déploiements de l'ASU à grande échelle, abordant les phases critiques de l'infrastructure de boîte à froid à l'optimisation du système périphérique.

Méthodologie de pressurisation à plusieurs étapes

Le paradigme d'installation a centré sur un protocole de détection de fuite systématique dans l'infrastructure de la boîte froide, en utilisant une stratégie de pressurisation progressive. L'équipe d'ingénierie de NewTek a utilisé des systèmes d'air comprimé sur place pour exécuter des tests de pression incrémentiels, augmentant méthodiquement les pressions des seuils bas initiaux aux références opérationnelles. Cette approche impliquait huit cycles de pressurisation distincts, chacun ciblant des zones thermiques spécifiques pour simuler des conditions opérationnelles du monde réel.

Phase I - V: Les pressions ont été augmentées de 30 kPa à 100 kPa, en se concentrant sur l'identification des fuites dans les jonctions de soudure et les tubes à petit. Des défis notables sont apparus dans les soudures en aluminium-magnésium, où l'équipe a imposé un rejet strict des méthodes de réparation non standard pour maintenir l'intégrité des matériaux. Le protocole d'inspection avait des vérifications visuelles, une détection de fuite à ultrasons et des tests de bulles de savon pour visualiser les micro-fuites en temps réel.

Phase VI - VIII: Les pressions ont atteint jusqu'à 600 kPa pour la tour inférieure, avec des inspections ciblées de la zone de pompe d'argon liquide identifiée comme un hotspot de fuite en raison de configurations de tubes complexes et de réseaux conjoints à haute densité. Au cours de ces phases, l'équipe a priorisé la détection des fuites dans les zones difficiles d'accès, en utilisant des forfaits et une imagerie thermique pour accéder aux espaces confinés.

L'équipe a utilisé les dispositifs de détection des fuites à ultrasons pour identifier les fuites au-delà de la plage visuelle, tandis que les tests de bulles de savon ont été utilisés pour les articulations accessibles. Cette approche à double méthode a assuré les phoques hermétiques sur tous les points identifiés, avec une purge d'azote finale réalisée pour valider la sécheresse absolue avant la mise en service cryogénique.

Conception du système de support dynamique

L'approche de Newtek pour la gestion des stress des pipelines a combiné la science des matériaux avec la précision du génie mécanique. L'équipe a priorisé l'installation libre de pinces et de supports, en utilisant des matériaux non abrasifs pour éliminer les dégagements qui pourraient induire une fatigue induite par les vibrations.

Ingénierie du support de tuyau: Les supports pour des composants critiques ont été conçus pour porter des charges axiales et radiales, avec des modèles d'analyse par éléments finis (FEA) simulant des modèles de dilatation thermique pour optimiser l'espacement des supports. Cette modélisation a empêché les concentrations de contraintes thermiques en prédisant la déformation à des températures opérationnelles, garantissant que les supports étaient positionnés pour absorber plutôt que d'entraver le mouvement.

Bloquer l'intégration des pièces: Dans les scénarios avec des surfaces de support insuffisantes, des pièces de blocage conçues sur mesure ont été installées pour empêcher le déplacement du pipeline sous contraction cryogénique. Ces pièces ont été fabriquées à partir d'alliages à basse température et ont collaboré avec les fabricants d'équipements pour assurer la compatibilité structurelle avec les cadres existants.

Réglage des tensions de la tour: La tour principale et les accolades de tension de la colonne II bruts de la colonne II ont été recalibrés pour permettre 10 à 20 mm de mouvement axial, pouvant accueillir jusqu'à 300 mm de contraction thermique pendant les changements de température opérationnelle. Ce réglage a été exécuté à l'aide de clés contrôlées par couple pour maintenir une tension uniforme sur tous les accolades.

L'analyse des vibrations après l'installation a confirmé la variation minimale d'amplitude entre les segments critiques du pipeline, avec des lectures de manière cohérente en dessous des seuils de l'industrie pour la stabilité opérationnelle.

Vérification d'intégrité du sous-système

Au-delà des pipelines primaires, le protocole d'inspection de Newtek comprenait des composants auxiliaires pour protéger la longévité opérationnelle.

Paramètres de sécurité d'échafaudage: Les structures d'échafaudage en acier au carbone ont été positionnées pour maintenir plus de 300 mm de dégagement à partir de pipelines cryogéniques, avec des méthodes de test non destructeurs (NDT), vérifiant l'intégrité structurelle sous des risques de fragilité à basse température. Les articulations d'échafaudage ont été renforcées pour empêcher la fracturation dans les environnements cryogéniques.

Ingénierie de manches de valve: Les manchons de soupape manquants ont été modernisés avec des joints à double couche pour éviter la péniche de sable de perlite. La couche intérieure consistait en une membrane flexible, tandis que la couche externe comportait un boîtier rigide, tous deux remplis de coton d'isolation compacté pour atténuer la perte de froid induite par l'humidité.

Commission d'éléments de chauffage électrique: Treize éléments de chauffage de jauge de niveau de niveau de liquide cryogénique ont subi un cycle de puissance de pré-installation pendant 24 heures, avec une imagerie thermique confirmant la distribution de chaleur uniforme. Ce test a assuré que les éléments pourraient empêcher le givrage de sable de perlite sans créer de points chauds.

Gestion de l'interface du panneau de boîte à froid: Les pénétrations du pipeline ont été scellées avec des manchons de dégagement de 2 à 3 cm remplis de corde de chanvre et de laine de verre. Cette isolation hybride a équilibré l'efficacité thermique avec une flexibilité structurelle, permettant aux pipelines de se développer sans compromettre l'enveloppe de la boîte froide.

La cartographie du gradient thermique après l'installation a validé une réduction de 30% de l'entrée de chaleur ambiante, s'alignant sur les spécifications de conception.

Précision d'installation de l'unité d'extension

L'expertise de Newtek s'est étendue à l'optimisation des systèmes auxiliaires essentiels pour les performances de l'ASU.

Gestion des charges: Les pipelines de turbine d'extension et d'entrée de secteur / sortie ont été installées avec des outils d'alignement laser, assurant une déviation axiale ci-dessous 0. 05 mm / m. Cette précision a empêché la contrainte de roulement qui pourrait entraver la dynamique du rotor, avec une surveillance des vibrations en temps réel confirmant une déviation minimale de l'arbre pendant la mise en service.

Ingénierie conjointe d'extension: Les supports de type porte ont été incorporés pour absorber l'expansion thermique, conçue avec des articulations articulées pour imiter le mouvement naturel du pipeline. L'analyse par éléments finis a confirmé que ces supports ont réduit la contrainte de bride de 40% par rapport aux supports rigides traditionnels.

Systèmes de filtration et de contrôle des flux

Protocoles d'intégrité de filtre: La machine d'expansion et les filtres d'entrée de rappel ont subi des tests pénétrants de colorants pour identifier les micro-perforations. Les unités endommagées ont été remplacées par des filtres à l'air particulaire à haute efficacité (HEPA), empêchant l'entrée particulaire qui pourrait endommager les lames de compresseur.

Test de performances à haute pression des soupapes: HV 0 1401 Les soupapes d'accélérateur ont été soumises à un cycle de pression incrémentiel de 0 à la pression de conception, avec un étalonnage de force de diaphragme assurant un arrêt serré sous 5. 0+ MPA. Les tests de désintégration de la pression ont confirmé la fuite zéro après 30 minutes à une pression maximale.

Installation de la plaque à orifice de débit: Les plaques d'orifice ont été installées avec une direction d'écoulement vérifiée via des modèles de dynamique de fluide de calcul (CFD), garantissant que l'orifice plus petit faisait face à l'écoulement en amont. Les joints de bride étaient assis à l'aide d'outils contrôlés par le couple pour prévenir les écarts de mesure causés par un désalignement.

Fiabilité du système de refroidissement par eau

Prévention de la contamination par la filtration: Les filtres à pompe à eau à basse température ont été modernisés avec des écrans à mailles fins (cote de 40 à 60 micron) pour intercepter les débris des installations de la tour de refroidissement. Les systèmes de surveillance de niveau en temps réel ont été intégrés, déclenchant des alarmes lorsque les niveaux d'eau ont approché des seuils critiques pour empêcher la cavitation de la pompe.

Mises à niveau de la régénération du tamis moléculaire: Les pipelines de régénération ont été réaménagés avec des roulements de ciment soutenus par le ressort pour s'adapter à l'expansion thermique, tandis que les piles d'échappement étaient élevées de 4 mètres. Les piles ont été conçues avec des coudes aérodynamiques pour réduire la résistance à l'écoulement de 25% par rapport aux configurations droites.

Leçons de la mise en service du froid nu

Stratégies d'adaptation environnementale

Gestion de l'humidité: Les conditions ambiantes sèches ont été atténuées en ajustant les joints de trou d'homme pour permettre une entrée d'humidité contrôlée, tandis que les configurations de soupapes de sécurité ont été modifiées pour favoriser la circulation de l'air. Cela a augmenté l'humidité relative dans la boîte froide à 60 à 70%, facilitant la formation de gel pour la détection des fuites visuelles.

Protocoles de resserrement du froid: Post-refroidissement, tous les boulons de bride, les pinces de soupape et les joints en acier-aluminium ont subi une retenue systématique. Les clés de couple ont été calibrées pour tenir compte de la perte de précharge induite par la contraction thermique, avec des ajustements effectués par incréments de 5% pour éviter la surchauffe.

Contrôles critiques de sécurité

Validation d'arrêt d'urgence: Pendant la réinstallation du système ESD, la soupape de purge UV01434 a été verrouillée manuellement en position fermée, les commutateurs de position redondants vérifiant son statut. Ce protocole a empêché l'activation involontaire pendant la maintenance simultanée, établissant une norme pour les remplacements de système sûr.

L'imagerie thermographique au cours de cette phase a confirmé la distribution uniforme de la température, avec une variance thermique inférieure à 2 degrés sur les surfaces critiques de l'échangeur de chaleur, assurant une efficacité optimale de transfert de chaleur.

Benchmarks de l'industrie et excellence collaborative

Intégration interfonctionnelle

Le modèle d'installation de NewTek souligne la nécessité d'une collaboration interdisciplinaire:

Liaison des opérations d'ingénierie: Les équipes dédiées ont facilité les commentaires en temps réel via des plates-formes de collaboration numériques, la résolution des ambiguïtés de l'installation via la modélisation 3D et les moqueries sur place. Ce processus a accéléré la prise de décision pour 40+ itérations de conception critiques.

Vérification des tiers: Les inspecteurs indépendants ont validé 100% des soudures et des limites de pression, adhérant aux normes ASME BPVC Section VIII et ISO 14692. Les tests non destructeurs avaient des méthodes de pénétrant radiographique, ultrasonique et liquide pour une assurance complète.

Métriques de performance post-communication

Time de disponibilité opérationnel: L'ASU a obtenu une disponibilité de 99,8% au cours de la première année, les arrêts imprévus réduits grâce à des protocoles de maintenance prédictifs qui ont mis à profit les données de santé en temps réel. Le temps moyen entre les échecs (MTBF) pour les composants critiques dépassait 80, 000, soutenus par des tests de post-installation rigoureux et une validation systématique des composants.

Efficacité énergétique: Le tirage de puissance du compresseur a été optimisé grâce à des systèmes de contrôle adaptatifs, avec des données de consommation d'énergie en temps réel intégrées dans le système de gestion de l'usine pour une amélioration continue. Le système a incorporé des mécanismes de récupération de chaleur pour réutiliser l'énergie thermique des déchets, améliorant davantage l'efficacité de l'utilisation globale de l'énergie.

Trajectoires futures dans l'installation de l'ASU

À mesure que la demande industrielle de gaz de haute pureté augmente, Newtek identifie les frontières émergentes:

Intégration du jumeau numérique: La modélisation virtuelle de préinstallation simulera les cycles thermiques, la dynamique du débit et les contraintes structurelles pour optimiser le routage des pipelines et le placement de support avant le déploiement physique.

Adoption avancée des matériaux: Les matériaux d'isolation composite pour les boîtes à froid, la combinaison des aérogels et les renforts en fibre de carbone, visent à réduire le poids de 40% tout en améliorant la résistance thermique de 20%.

Maintenance prédictive dirigée par l'IA: Les réseaux de capteurs surveilleront l'intégrité de l'installation post-communication, en utilisant l'apprentissage automatique pour prédire la dégradation des composants et planifier la maintenance de manière proactive.

L'installation de l'ASU 52, 000 m³ / h, témoigne de la capacité de Newtek à traduire la rigueur technique en excellence opérationnelle tangible, établissant une nouvelle norme pour les projets de séparation d'air à grande échelle dans une époque d'impératifs de décarbonisation et d'efficacité industriels. En intégrant les leçons de la science des matériaux, de l'ingénierie mécanique et de l'automatisation des processus, NewTek garantit que chaque installation de l'ASU sert de base à des opérations industrielles durables et hautes performances.